Quand choisir le fil de soudure en alliage d’aluminium plutôt que d’autres

Lors de la fabrication de structures qui exigent à la fois résistance et légèreté, les professionnels se retrouvent souvent à évaluer divers matériaux de remplissage, et travailler avec des fournisseurs réputés de fils de soudage en alliage d'aluminium devient essentiel pour obtenir des matériaux de qualité répondant aux exigences spécifiques du projet. La décision d'utiliser des métaux d'apport à base d'aluminium au lieu de l'acier, de l'acier inoxydable ou d'autres consommables de soudage dépend de plusieurs facteurs, notamment du matériau de base à assembler, des conditions environnementales, des exigences structurelles et des attentes en matière de performances à long terme. Comprendre ces variables aide les soudeurs, les ingénieurs et les fabricants à faire des choix éclairés qui se traduisent par des joints durables et fiables dans diverses applications.

Qu'est-ce que le fil de soudure en alliage d'aluminium ?

Le fil de soudage en alliage d'aluminium est une tige de remplissage ou un fil continu qui fond pour fournir du métal supplémentaire lors de l'assemblage de pièces en aluminium. Pendant le soudage, il fusionne complètement avec le matériau de base, formant une liaison solide et permanente à mesure que le bain fondu refroidit et durcit.

Composition et structure de base

Le fil est fondamentalement en aluminium avec des ajouts délibérés d'autres éléments qui adaptent sa résistance, son comportement d'écoulement, ses performances à la corrosion et sa résistance aux fissures. Les fabricants le produisent dans de nombreux diamètres différents pour convenir aux travaux de précision sur des tôles fines ainsi qu'aux projets de construction lourds.

Les éléments d'alliage courants comprennent :

- Silicium – améliore considérablement la facilité d’écoulement du métal soudé et réduit considérablement le risque de fissuration par solidification

- Magnésium – augmente la résistance du métal soudé et offre une résistance efficace à la corrosion dans les environnements de service exigeants.

- Manganèse – apporte une résistance supplémentaire tout en gardant le dépôt raisonnablement ductile

- Cuivre – augmente la dureté et les propriétés de traction, bien que cela puisse réduire la résistance à la corrosion dans certaines conditions

- Zinc – ajouté de manière sélective pour atteindre des niveaux de résistance ciblés dans des familles d'alliages spécifiques

Comment ça marche

La source de chaleur de soudage, généralement un arc électrique, fait fondre la pointe du fil en même temps que les bords des composants en aluminium. La charge liquide s'écoule dans le joint, se mélange au métal de base fondu et se solidifie lors du refroidissement pour créer une connexion métallurgique solide et continue.

La livraison par virement bancaire s'effectue de deux manières principales :

- Alimentation automatique continue à travers la torche de soudage en fil d'aluminium MIG

- Alimentation manuelle par le soudeur en courtes longueurs pendant le fil TIG en aluminium

Types et classifications courants

Les fils d'apport en aluminium sont désignés par des numéros d'alliage standardisés qui indiquent leur composition chimique et leurs applications recommandées :

Les types populaires incluent :

- 4043 – un alliage contenant du silicium est couramment utilisé pour le soudage général, les travaux de réparation et les applications automobiles.

- 5356 – fil en alliage de magnésium, largement utilisé pour les structures marines, les applications architecturales et partout où une résistance de soudure plus élevée est importante

- 5183 – une qualité à plus forte teneur en magnésium, généralement envisagée pour les applications où une plus grande résistance des joints est nécessaire.

- 4047 – charge riche en silicium, particulièrement adaptée au soudage de matériaux minces ou comme alliage de brasage

Caractéristiques clés

Le fil de soudure en aluminium se distingue des charges utilisées pour d'autres métaux en raison de ces caractéristiques importantes :

- Poids extrêmement faible – environ un tiers du poids d’un fil d’acier de diamètre équivalent

- Relativement doux et flexible – nécessite des rouleaux d'entraînement spéciaux, des doublures de guidage et des pointes de contact pour une alimentation fiable sans se plier ni s'aplatir

- Formation rapide d'oxyde – développe instantanément un film dur d'oxyde d'aluminium dans l'air qui doit être soigneusement nettoyé avant le soudage

- Conductivité thermique exceptionnelle – la chaleur s'éloigne rapidement de la zone de soudure, nécessitant souvent un apport de chaleur plus important ou une vitesse de soudage modifiée

- Entièrement amagnétique – bénéfique dans les équipements ou les environnements où les champs magnétiques pourraient causer des problèmes

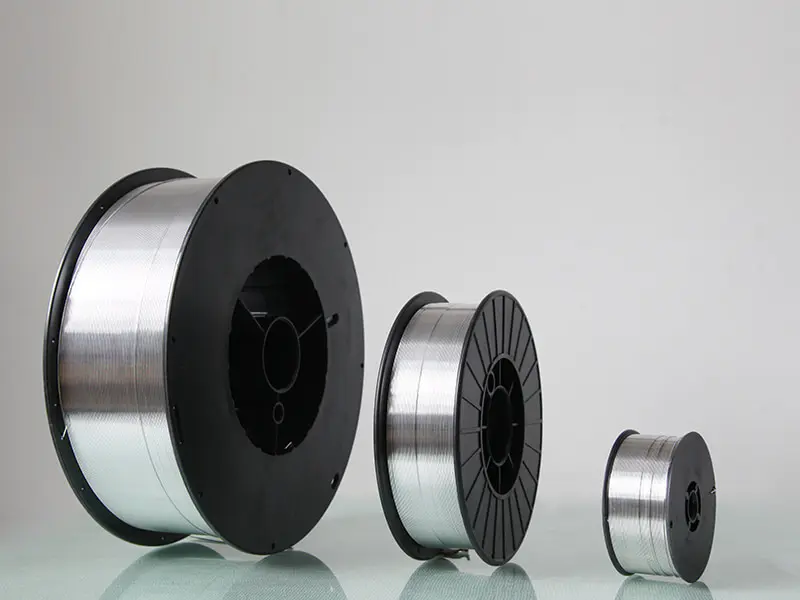

Forme physique

Le fil est fourni sous des formes adaptées à la méthode de soudage prévue :

- Bobines de différentes tailles et poids – un format d’emballage standard pour les applications de soudage MIG et d’alimentation en fil continu.

- Grandes bobines – généralement utilisé dans les installations de soudage automatisées ou à haute production

- Longueurs coupées droites (tiges) – norme pour le soudage TIG manuel

La surface est généralement propre et non revêtue, mais certains fils portent un lubrifiant très léger ou une couche protectrice appliquée par le fabricant pour améliorer l'alimentation et ralentir l'oxydation de la surface pendant le stockage.

Objectif et fonction

Le fil de soudage en alliage d'aluminium remplit plusieurs fonctions vitales dans le processus de soudage :

- Remplit les espaces de joint et compense un mauvais ajustement entre les pièces

- Ajoute du métal supplémentaire pour construire et renforcer la zone de soudure

- Garantit la compatibilité métallurgique entre la charge et l’alliage de base

- Permet un contrôle précis des propriétés mécaniques de la soudure grâce à une sélection minutieuse de l'alliage

- Affecte directement la résistance à la corrosion du joint soudé terminé

Exigences de stockage

Le fil d'aluminium est très sujet à l'oxydation de surface et à l'absorption d'humidité, ce qui rend un stockage approprié essentiel :

- Laissez toujours le fil dans son contenant scellé d'origine jusqu'à son utilisation.

- Conserver dans un endroit sec avec une faible humidité contrôlée

- Tenir complètement à l'écart des huiles, graisses, poussières et autres contaminants

Stockez le fil de soudure dans des zones à températures stables, en évitant les endroits présentant des variations de température importantes. Un stockage approprié aide à maintenir l’intégrité du fil, garantissant des résultats de soudage cohérents avec une probabilité moindre de porosité, d’inclusions ou d’autres imperfections.

Applications

Le fil de soudage en alliage d'aluminium sert de matériau d'apport clé dans pratiquement toutes les industries qui impliquent l'assemblage permanent de pièces et de structures en aluminium. Les domaines d'application courants de ce fil de soudage en aluminium comprennent des secteurs tels que la fabrication de composants aérospatiaux, la production automobile, la construction maritime et navale, la fabrication ferroviaire, la métallurgie architecturale et les installations de fabrication générale de métaux. Fondamentalement, ce fil de soudure constitue un consommable clé qui permet de réaliser des joints sains dans l'aluminium. Il permet aux fabricants de préserver les avantages inhérents du matériau de base, notamment son faible poids, sa résistance naturelle à la corrosion et sa conductivité efficace.

Quand l’aluminium devient-il le matériau de choix ?

Exigences de construction légère

Lorsque l’objectif central de la conception est de maintenir le poids aussi bas que possible, l’aluminium s’avère souvent être le matériau idéal pour les assemblages soudés. Par rapport à l'acier, sa densité considérablement inférieure offre des gains substantiels en termes d'économie de carburant, une plus grande capacité de charge utile et des dépenses globales de transport ou d'exploitation inférieures.

Les applications qui bénéficient régulièrement des propriétés légères de l'aluminium comprennent :

- Éléments structurels primaires des avions et des véhicules aérospatiaux

- Châssis, structures de carrosserie et panneaux de voitures particulières, de camions et de véhicules utilitaires

- Grues portatives, palans et autres appareils de levage mobiles

- Véhicules récréatifs, caravanes, remorques et camping-cars légers

- Châssis et ensembles de support pour machines industrielles mobiles

Environnements exigeant une protection contre la corrosion

L'aluminium développe spontanément un revêtement d'oxyde durable et autoréparable qui offre une protection exceptionnelle contre la corrosion en présence d'eau, de brouillard salin, de produits chimiques ou d'une exposition atmosphérique prolongée. Ce mécanisme de défense naturel confère aux structures soudées en aluminium une grande fiabilité dans des environnements agressifs ou extérieurs.

Les applications typiques qui exploitent la résistance à la corrosion de l'aluminium comprennent :

- Coques, superstructures et ponts de navires, bateaux et embarcations marines

- Plateformes offshore et installations de support maritime associées

- Réservoirs de stockage et cuves de traitement pour produits chimiques, eau ou liquides industriels

- Éléments architecturaux exposés aux intempéries tels que le revêtement, les cadres de fenêtres et la toiture

- Équipements de transformation, tuyauterie et conteneurs utilisés dans les industries alimentaires, laitières et des boissons

Projets nécessitant une conductivité électrique ou thermique

La conductivité électrique et thermique efficace de l'aluminium le rend adapté aux composants soudés où un transfert de courant ou une dissipation thermique fiable est important.

Les applications courantes dans cette catégorie incluent :

- Barres omnibus robustes et joints de conducteurs électriques

- Composants des systèmes de distribution d'énergie et des appareillages de commutation

- Échangeurs de chaleur, radiateurs et condenseurs fabriqués

- Passages de refroidissement, canaux et ensembles de contrôle thermique

- Boîtiers et boîtiers de protection pour systèmes électroniques et électriques

Comment les différents alliages d’aluminium se comparent-ils ?

| Type d'alliage | Élément d'alliage primaire | Applications typiques | Caractéristiques de résistance | Résistance à la corrosion |

|---|---|---|---|---|

| 4043 | Silicium | Fabrication générale, automobile | Modéré | Bon |

| 5356 | Magnésium | Marin, structurel | Élevé | Très bien |

| 5183 | Magnésium | Fabrication lourde | Élevéer | Très bien |

| 4047 | Silicium | Brasage, matériaux fins | Inférieur | Bon |

| 5554 | Magnésium | Besoins marins à haute résistance | Élevé | Exceptionnel |

Le bon choix de fil de soudage dépend d’une compréhension complète des exigences du travail. Le type d'alliage de métal de base constitue la référence principale, mais les conditions de service anticipées, la résistance des joints nécessaire, le traitement thermique post-soudage prévu et tout besoin de performance supplémentaire contribuent tous à façonner la décision finale.

Faire correspondre les métaux d’apport aux matériaux de base

La fiabilité des joints à long terme dépend d’une forte compatibilité métallurgique entre le fil d’apport et le métal de base. Une combinaison inappropriée peut contribuer à des problèmes tels qu'une fissuration à chaud, une résistance réduite ou une défaillance prématurée du joint en service.

Analyse des métaux de base

Le processus de sélection commence toujours par une identification précise de l'alliage de métal de base, généralement indiqué par sa désignation de série.

Dans les applications de soudage, les séries d’alliages d’aluminium couramment utilisées sont :

- série 1xxx – aluminium commercialement pur

- série 3xxx – aluminium renforcé par du manganèse

- série 5xxx – aluminium renforcé par du magnésium

- série 6xxx – aluminium renforcé par du magnésium and silicon

Chaque série dispose de recommandations bien établies en matière de métaux d’apport qui garantissent une bonne compatibilité métallurgique. L'alliage 6061 couramment utilisé est généralement soudé avec un fil d'apport 4043 ou 5356, le choix dépendant de la priorité accordée à la résistance ou à la résistance aux fissures.

Considérations relatives à la force

Pour les joints soudés nécessitant une résistance à la traction et une limite d'élasticité considérables, les fils d'apport contenant du magnésium tels que 5356 ou 5183 sont souvent préférés aux alternatives à base de silicium. Ces charges produisent des dépôts de soudure sensiblement plus résistants, bien que l'aspect final de la soudure puisse varier légèrement après l'anodisation ou d'autres traitements de finition.

Sensibilité aux fissures

Un certain nombre d'alliages d'aluminium présentent un risque accru de fissuration à chaud lors de la solidification des soudures. Les fils d'apport en alliage de silicium (tels que 4043 ou 4047) aident à contrôler ce risque en améliorant la fluidité du bain de fusion et en étendant la plage de températures de solidification. Pour les métaux de base connus pour être sujets à la fissuration, la sélection de la bonne composition de charge est une étape essentielle vers la production de soudures propres et sans défauts.

Pourquoi envisager l’aluminium plutôt que l’acier ou l’acier inoxydable ?

Les concepteurs, ingénieurs et fabricants choisissent souvent l'aluminium plutôt que l'acier ou l'acier inoxydable pour les applications soudées en raison de plusieurs considérations pertinentes.

Applications critiques en termes de poids

L'aluminium a une densité d'environ un tiers de celle de l'acier, ce qui signifie qu'un composant de même taille et de même capacité structurelle pèse beaucoup moins. Cet avantage de poids augmente directement les limites de charge utile dans le transport, améliore le rendement énergétique des véhicules et des avions et simplifie la manipulation, le levage et l'installation pendant la fabrication et l'assemblage sur site. Dans tout projet où des économies ou des gains de performances significatifs proviennent d'un poids réduit, le fil de soudage en aluminium est le choix évident pour assembler les pièces.

Entretien et longévité

Les structures correctement fabriquées en aluminium soudé nécessitent généralement beaucoup moins d’entretien continu que les constructions en acier comparables, en particulier dans des environnements corrosifs. L'aluminium ne rouille pas, il n'est donc pas nécessaire de procéder à des peintures répétées, à des retouches de revêtement ou à des traitements d'élimination de la corrosion tout au long de la durée de vie de l'assemblage. Même si le coût du matériau de départ peut être plus élevé, la réduction considérable de la maintenance et la durée de vie efficace plus longue font souvent de l'aluminium l'option la moins coûteuse sur toute la durée de vie.

Valeur esthétique et architecturale

L'aluminium présente naturellement une surface métallique brillante et attrayante qui peut être affinée davantage par anodisation, brossage ou autres finitions pour obtenir une large gamme de looks modernes. Son aspect épuré, sa résistance au ternissement de la surface et sa capacité à conserver une finition attrayante au fil du temps en font un matériau de prédilection pour les architectes et les designers travaillant sur des éléments visibles tels que l'extérieur des bâtiments, les éléments ornementaux, les charpentes apparentes et les panneaux décoratifs.

Relever les défis techniques du soudage de l'aluminium

Le soudage de l'aluminium implique la gestion de plusieurs propriétés matérielles distinctives pour produire des joints de haute qualité et sans défauts.

Gestion des couches d'oxyde

L'aluminium développe rapidement un film d'oxyde dur et mince au contact de l'air, et cette couche d'oxyde fond à une température bien supérieure à celle du métal de base en aluminium. S’il n’est pas retiré, il bloque une bonne fusion. Un nettoyage minutieux immédiatement avant le soudage est donc essentiel.

Les techniques de nettoyage fiables comprennent :

- Récurage avec des brosses métalliques en inox réservées exclusivement aux travaux de l'aluminium

- Essuyer avec des solvants appropriés pour éliminer toute graisse, huile ou résidus de surface

- Gravure chimique pour les applications de précision ou de haute fiabilité

- Préparation mécanique abrasive si nécessaire

Exigences de contrôle de la chaleur

L’aluminium conduisant extrêmement bien la chaleur, l’énergie thermique se dissipe rapidement de la zone de soudure. Cela oblige les soudeurs à utiliser un apport de chaleur sensiblement plus élevé qu'avec l'acier pour obtenir une pénétration et une fusion adéquates, tout en évitant les brûlures, les déformations ou la surchauffe des sections plus minces. Atteindre le bon équilibre nécessite une technique expérimentée et des paramètres de soudage soigneusement sélectionnés.

Prévention de la porosité

Presque toute la porosité des soudures en aluminium provient de l'hydrogène absorbé dans le bain de fusion, qui forme des bulles de gaz qui affaiblissent le joint et gâchent son apparence. L'humidité sur le matériau, les huiles de surface, le fil d'apport contaminé ou le gaz de protection humide sont les coupables habituels. Pour minimiser la porosité, les soudeurs doivent respecter strictement ces pratiques :

- Conservez le fil d'apport dans des récipients scellés et secs jusqu'au moment de l'utilisation.

- Nettoyer soigneusement et complètement les surfaces métalliques de base

- Fournir un gaz de protection de haute pureté et sans humidité

- Évitez autant que possible de souder dans des conditions humides ou humides.

- Gardez les torches, les doublures, les pointes de contact et l'espace de travail environnant impeccablement propres.

Quelles industries dépendent fortement du soudage de l’aluminium ?

Fabrication aérospatiale et aéronautique

L'aérospatiale dépend du rapport résistance/poids exceptionnel de l'aluminium pour améliorer les performances et réduire les coûts d'exploitation. L'aluminium soudé est largement utilisé pour les revêtements de fuselage, les structures d'ailes, les supports de moteur et l'ossature interne. L'industrie applique des contrôles de qualité rigoureux, une certification des matériaux et une qualification des procédures, ce qui rend le choix exact du fil d'apport et la technique de soudage cruciaux.

Marine et construction navale

La résistance exceptionnelle de l'aluminium à la corrosion par l'eau salée en fait un matériau de base pour la construction de bateaux soudés et de navires. Des petites embarcations de plaisance aux ferries à grande vitesse, en passant par les bateaux de travail et les plus grands navires commerciaux, l'aluminium offre une durabilité à long terme avec très peu d'entretien. Les spécifications d'ingénierie maritime nécessitent généralement l'utilisation de métaux d'apport contenant du magnésium pour fournir à la fois résistance et performances efficaces contre la corrosion dans des conditions marines exigeantes.

Production automobile

Les modèles de véhicules contemporains comportent de plus en plus d'aluminium pour réduire le poids et améliorer l'économie de carburant tout en préservant la résistance aux chocs. Les composants en aluminium soudés comprennent des berceaux moteur, des sous-châssis de suspension, des panneaux de carrosserie et des renforts structurels. Les lignes d'assemblage à grand volume nécessitent un fil d'apport qui s'alimente de manière fiable et constante pour soutenir la qualité et l'efficacité de la production.

Systèmes ferroviaires et de transport en commun

L'aluminium est largement utilisé dans la fabrication de wagons de passagers, de véhicules de métro, de wagons légers sur rail et de certains équipements de fret, où il offre une réduction de poids significative et une forte résistance à la corrosion pendant des décennies de service. Ces applications exigent des soudures à haute résistance et résistantes à la fatigue, capables de résister aux vibrations continues, aux charges cycliques et à l'exposition à des conditions météorologiques changeantes.

Architecture et construction

L'aluminium soudé apparaît dans toute la construction moderne dans les façades de bâtiments, les murs-rideaux, les cadres de fenêtres et de portes, les auvents, les supports structurels et les éléments décoratifs. Sa finition attrayante, sa durabilité éprouvée à long terme et ses besoins d'entretien minimes le rendent très attrayant pour des projets allant des petites caractéristiques résidentielles aux grandes structures commerciales, institutionnelles et publiques.

Comprendre la compatibilité des processus de soudage

Plusieurs procédés de soudage sont bien adaptés aux métaux d'apport en aluminium, et chacun apporte des atouts particuliers qui le rendent préférable pour certains travaux, épaisseurs ou exigences de qualité.

Soudage à l’arc sous gaz-métal

Souvent appelée soudage MIG, cette méthode alimente en continu le fil d'apport à travers la torche tandis qu'un gaz de protection entoure le bain de fusion pour exclure l'air. Ses principaux avantages sont :

- Des taux de dépôt très élevés qui le rendent efficace pour les travaux plus importants ou plus épais

- Capacité à gérer efficacement une large gamme d’épaisseurs de matériaux

- Assez simple à apprendre et à utiliser avec une bonne formation

- Contrôle solide de l'apport de chaleur pour aider à gérer la distorsion

Le fil d'aluminium est considérablement plus mou que l'acier, un équipement d'alimentation spécial est donc nécessaire. Cela comprend des rouleaux d'entraînement à rainure en U ou en V avec des surfaces lisses, des doublures de guidage appropriées et fréquemment un agencement de torche push-pull ou un pistolet à bobine fixé directement à la torche pour empêcher le fil de se tordre, de s'emmêler ou d'être écrasé à mesure qu'il avance.

Soudage à l'arc au gaz tungstène

Communément appelé soudage TIG, ce procédé utilise une électrode de tungstène non consommable pour établir l'arc pendant que le soudeur alimente manuellement la tige de remplissage dans la piscine. Ses points forts sont :

- Contrôle thermique extrêmement précis, particulièrement utile pour l'aluminium fin ou délicat

- Cordons de soudure exceptionnellement propres, lisses et visuellement attrayants

- Presque aucune éclaboussure et très peu de nettoyage après soudure nécessaire

- Excellent choix pour les applications exigeantes, de haute qualité ou critiques en matière de code

Le fil TIG en aluminium est souvent plus lent que le MIG, mais offre un potentiel de contrôle détaillé des soudures lorsqu'il est effectué par un opérateur possédant les compétences appropriées, prenant en charge les applications où une telle précision est appréciée.

Comment le fil de soudure doit-il être stocké et manipulé ?

Un stockage approprié et une manipulation soigneuse sont essentiels pour maintenir le fil de soudure en aluminium en bon état et éviter toute contamination pouvant provoquer des imperfections de soudure.

Environnement de stockage

Le fil d'aluminium doit être protégé contre :

- Humidité et humidité relative élevée

- Chaleur ou froid extrême

- Tout dommage physique à la bobine ou à l'emballage extérieur

- Contact avec de la saleté, des huiles, de la graisse ou d'autres substances étrangères

Conservez le fil scellé dans son emballage d'origine du fabricant jusqu'à ce qu'il soit nécessaire pour son utilisation. Les magasins situés dans des endroits humides comptent souvent sur des salles de stockage climatisées, des armoires scellées ou des conteneurs dotés de déshydratants intégrés pour éloigner l'humidité du fil.

Pratiques de manipulation

Lors de la préparation à l’utilisation du fil :

- Examinez soigneusement l'emballage pour détecter toute déchirure, bosse ou dommage avant de briser le sceau.

- Vérifiez visuellement la surface du fil pour détecter tout signe d'oxydation, de décoloration ou de contamination.

- Chargez correctement la bobine dans le dévidoir, en vous assurant qu'elle tourne librement

- Portez toujours des gants propres et ne laissez jamais la peau nue entrer en contact avec la surface du fil.

- Jetez immédiatement tout fil présentant des défauts ou des défauts visibles.

Étapes de préparation

Avant de tracer un arc :

- Retirez complètement la couche d'oxyde du métal de base dans la zone de soudure

- Nettoyer les surfaces environnantes pour éliminer tout contaminant possible

- Confirmez que le gaz de protection est de haute pureté et réglé au débit correct.

- Assurez-vous que le diamètre du fil et le type d’alliage conviennent parfaitement au travail

- Dans la mesure du possible, effectuez des soudures pratiques sur des matériaux de rebut pour confirmer tous les paramètres.

Éviter les erreurs courantes lors du soudage de l’aluminium

Sélection de remplissage incorrecte

L'utilisation d'un alliage d'apport qui n'est pas compatible avec le métal de base provoque fréquemment des fissures, une résistance réduite des joints ou une résistance à la corrosion réduite. Déterminez toujours en premier le type d’alliage de métal de base. Si aucune certification ou marquage n'est disponible, une analyse chimique ou d'autres tests peuvent être nécessaires pour identifier correctement le matériau.

Nettoyage inadéquat

Se précipiter ou lésiner sur la préparation de la surface permet aux oxydes, aux huiles ou à la saleté de pénétrer dans le bain de soudure, entraînant une porosité ou un manque de fusion. Même lorsque le temps presse, prévoyez suffisamment de temps pour un nettoyage en profondeur : le bref effort de préparation évite un temps de retouche et de réparation beaucoup plus long par la suite.

Erreurs de paramètres

L'application des paramètres de soudage développés pour l'acier à l'aluminium produit presque toujours des soudures insatisfaisantes. La conductivité thermique élevée de l'aluminium et son point de fusion plus bas nécessitent un apport de chaleur, une vitesse de déplacement, un débit de fil et des réglages de tension considérablement différents. Créez et qualifiez des procédures de soudage spécifiques pour chaque épaisseur de matériau, conception de joint et position utilisée.

Contamination des fils

Le fil de soudage qui a absorbé de l'humidité ou des contaminants de surface peut introduire de l'hydrogène et des impuretés dans le bain de soudure, entraînant potentiellement une porosité et une intégrité réduite des joints. Une fois contaminés, ces fils ne sont généralement pas considérés comme adaptés à la restauration ; le remplacement est la marche à suivre recommandée pour éviter de produire des soudures défectueuses.

Couverture de gaz de protection insuffisante

L'aluminium s'oxyde presque instantanément lorsqu'il est exposé à l'air, donc un débit de gaz de protection inadéquat pendant le soudage provoque des inclusions d'oxyde, de la porosité et des surfaces de soudure rugueuses. Vérifiez toujours la couverture et le débit de gaz appropriés avant de démarrer l'arc et maintenez une protection complète tout au long de l'opération de soudage.

Développements émergents dans la technologie de soudage de l’aluminium

Les progrès continus en matière d’équipement, de matériaux et de techniques continuent d’améliorer les performances, la cohérence et l’efficacité du soudage de l’aluminium.

Innovations en alliage

Les chercheurs en matériaux présentent régulièrement de nouveaux alliages d'aluminium qui offrent des combinaisons améliorées de résistance, de ductilité, de formabilité et de résistance à la corrosion. Ces alliages nécessitent généralement des métaux d’apport correspondants, conçus pour correspondre à leur composition et supporter les performances de soudage souhaitées.

Intégration de l'automatisation

Les systèmes de soudage robotisés sont désormais largement adoptés pour la fabrication de l'aluminium, en particulier dans les environnements à forte production. Lorsqu’il est correctement équipé de dévidoirs de fil fiables et de systèmes de contrôle précis, le soudage automatisé offre une qualité hautement reproductible et constante.

Surveillance des processus

Les sources et systèmes de soudage modernes intègrent des capteurs en temps réel qui surveillent en permanence les variables critiques telles que la tension de l'arc, le courant, la vitesse d'alimentation du fil et le débit de gaz. Une surveillance continue identifie les variations de processus qui peuvent entraîner des défauts, contribuant ainsi à une qualité constante et contribuant à la réduction des rebuts.

Pratiques durables

L'accent croissant mis sur la responsabilité environnementale encourage un plus grand recyclage des déchets de soudure, une réduction des déchets et une consommation d'énergie plus efficace. La recyclabilité favorable de l’aluminium soutient ces objectifs de durabilité. Parallèlement, les fabricants étudient des méthodes permettant de réduire l'empreinte environnementale associée aux procédés de soudage de l'aluminium.

Recommandations pratiques pour la sélection des fils

La sélection d'un fil de soudage pour aluminium approprié implique un examen systématique des exigences spécifiques du projet pour obtenir des performances et une fiabilité appropriées. Les considérations importantes comprennent :

- Identification des métaux communs – déterminer avec précision le type d'alliage à l'aide de marquages de pièces, de rapports d'essais en usine ou d'analyses chimiques si nécessaire

- Environnement de services – évaluer l’exposition potentielle à des substances corrosives, à des températures élevées ou basses, à des charges cycliques et à d’autres contraintes de service

- Exigences de résistance – définir les propriétés mécaniques essentielles, telles que la résistance à la traction, la limite d'élasticité et la ductilité, nécessaires à la sécurité structurelle

- Conception commune – examiner l’accessibilité pour le soudage, la qualité de l’assemblage et toute restriction géométrique qui influence le choix de la technique ou du mastic

- Traitement post-soudure – prendre en compte toutes les opérations de finition planifiées comme l'anodisation, la peinture ou le traitement thermique qui peuvent affecter l'apparence ou les propriétés de la soudure

- Volume de production – mettre en balance le coût des consommables avec la nécessité de taux de dépôt et de productivité élevés pour les travaux à faible ou haut volume

- Niveau de compétence du soudeur – sélectionner un fil et un procédé de soudage qui correspondent de manière réaliste à l’expérience et au niveau de formation de l’équipe de soudage

- Normes de qualité – clarifier les méthodes d’inspection requises, les critères d’acceptation et tout code ou spécification applicable

Collaborer avec des fournisseurs expérimentés peut rendre ces décisions beaucoup plus faciles. Des fournisseurs tels que Kunli fournissent des connaissances techniques spécialisées et des conseils pratiques sur la manière d'associer les bons consommables de soudage à des tâches spécifiques, permettant ainsi aux fabricants d'obtenir des résultats fiables et d'éviter les sources fréquentes de difficultés.

Tests et qualifications

Dans les applications où la sécurité ou la fiabilité sont primordiales, qualifiez toujours la procédure de soudage sur des éprouvettes avant de vous engager dans une production complète.

Les tests de qualification impliquent généralement :

- Examen visuel détaillé pour détecter toute imperfection de surface

- Tests mécaniques pour confirmer une résistance et une ductilité adéquates

- Contrôles non destructifs, tels que l'inspection radiographique ou ultrasonique, lorsque cela est obligatoire

- Évaluation de la résistance à la corrosion si l'environnement prévu l'exige

Enregistrez avec précision tous les paramètres et procédures réussis, puis imposez-leur le strict respect tout au long du cycle de production.

Considérations relatives à la formation

Le soudage de l’aluminium nécessite des compétences et des approches nettement différentes de celles du soudage de l’acier, une formation dédiée est donc un investissement rentable. Une formation efficace doit aborder :

- Manipulation et stockage sûrs et corrects du fil d'apport en aluminium

- Méthodes fiables pour la préparation des surfaces et l’élimination des oxydes

- Configuration, réglage et entretien appropriés de l'équipement de soudage

- Pratiques spécifiques à la technique pour les procédés MIG et TIG sur l'aluminium

- Mesures efficaces de contrôle de qualité et reconnaissance des défauts

Les soudeurs bien formés génèrent beaucoup moins de défauts, effectuent le travail plus efficacement et s’adaptent plus facilement aux différentes exigences du projet et aux conditions des matériaux.

La sélection du fil de soudage en alliage d'aluminium de préférence à d'autres options de remplissage dépend en fin de compte d'une évaluation approfondie et spécifique au projet. L'aluminium offre des avantages importants dans les conceptions où le faible poids est important, dans des environnements corrosifs ou exigeants, et dans les applications qui bénéficient de sa conductivité thermique et électrique efficace. Dans le même temps, son utilisation implique des exigences techniques uniques qui nécessitent un équipement approprié, un personnel correctement formé et une attention méticuleuse aux détails. Une solide compréhension des types d’alliages, de la compatibilité charge-base et des spécificités du processus permet aux fabricants de faire des choix sûrs et efficaces qui produisent des joints solides et durables. Qu'il s'agisse de la production de structures d'avions, de navires, de composants automobiles ou d'éléments architecturaux, une sélection réfléchie et systématique du fil de soudage constitue la base essentielle d'un travail de haute qualité constante. En pesant soigneusement le métal de base, les conditions de service attendues et les performances requises, les fabricants peuvent maximiser les avantages inhérents de l'aluminium tout en évitant efficacement les erreurs courantes qui nuisent à la qualité des joints.

NEXT:Kunli : Comparaison des fils d'aluminium des séries 4xxx et 5xxx

Produits connexes

-

Voir plus

Voir plus

5154 Fil de soudage en alliage en aluminium

-

Voir plus

Voir plus

ER4043 Fil de soudage en aluminium en silicium

-

Voir plus

Voir plus

ER4047 Fil de soudage MIG en aluminium

-

Voir plus

Voir plus

ER5154 fil en alliage al-mg

-

Voir plus

Voir plus

ER5087 Fil de soudage en aluminium en magnésium

-

Voir plus

Voir plus

Fil de soudage en aluminium ER5183

-

Voir plus

Voir plus

ER5356 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER5554 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER5556 Fil de soudage en aluminium

-

Voir plus

Voir plus

Fil de soudage en aluminium ER1100

-

Voir plus

Voir plus

ER5754 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER2319 Fil de soudage en aluminium