Guide de décision rapide pour la sélection des fils

Dans les ateliers modernes, de petits choix concernant la forme du fil et la configuration du chargeur déterminent le rythme de production, la qualité et le temps de finition. Lorsque les équipes d'approvisionnement, d'ingénierie des procédés et de maintenance évaluent les consommables, les fabricants de fils Mig en aluminium proposent une gamme d'options d'alliage, de formats de bobines et de conseils de manipulation qui déterminent la fluidité avec laquelle un projet passe du prototype à une production régulière. Les essais pratiques et les programmes d'échantillonnage coopératifs réduisent l'incertitude avant qu'un lot n'atteigne la ligne, et les fournisseurs qui fournissent des notes de manipulation claires et une traçabilité des bobines réduisent le temps de qualification des équipes de soudage. soudage au kunli. s'associe aux clients pour fournir des bobines d'échantillons, des recommandations d'alimentation et une assistance sur site afin que les groupes d'ingénierie puissent valider les paramètres dans des conditions de manipulation réelles et limiter les retouches évitables.

Quels alliages sont couramment choisis pour le fil d'aluminium Mig

Lorsque les fabricants choisissent le fil Mig en aluminium, plusieurs alliages apparaissent plus fréquemment car ils correspondent à un large éventail de métaux de base et de besoins de production. Les options suivantes sont largement utilisées dans les ateliers, les lignes de production et les cellules de soudage automatisées :

| Alliage | Éléments clés | Cas d'utilisation typique |

|---|---|---|

| 4043 | Silicium | Fabrication générale, fonte d'aluminium |

| 5356 | Magnésium | Pièces de structure, composants marins |

| 5183 | Magnésium | Des assemblages axés sur la robustesse |

| 5556 | Magnésium | Applications critiques en termes de résistance |

| 4047 | Silicium | Joints fins, besoins de fissuration réduits |

Comment le fil de soudage en alliage d'aluminium affecte-t-il les performances de soudage

Choisir le bon alliage de fil d'aluminium est un compromis pratique entre le comportement du bain de soudure, les propriétés après soudage et la compatibilité avec le métal de base. Les fils avec une teneur plus élevée en silicium peuvent bien s'écouler et masquer des espaces d'ajustement mineurs, tandis que les fils contenant du magnésium peuvent améliorer la résistance de certains alliages corroyés. Pour les clients, la conversation avec un fournisseur doit se concentrer sur les besoins du composant fini plutôt que sur les seules étiquettes du catalogue. Des essais de soudure pratiques et des critères d'acceptation clairs permettent de gagner du temps et de clarifier si une chimie de fil donnée correspond à une exigence de production spécifique.

Pourquoi le fil Mig en aluminium est important pour les fabricants modernes

Le métal d’apport en aluminium devient de plus en plus visible sur les ateliers de production où la réduction du poids et la résistance à la corrosion sont des priorités. Les fabricants constatent que lorsque la composition chimique du fil, la manipulation des bobines et la configuration de l'équipement correspondent au travail, la productivité du soudage de l'aluminium augmente et les reprises diminuent. Les changements récents dans les priorités en matière d'approvisionnement en matériaux et de recyclage incitent les équipes d'achat à repenser la manière dont elles spécifient le métal d'apport et dont elles testent les bobines entrantes.

Comment les systèmes d'alimentation changent les résultats du soudage de l'aluminium

Le fil d'aluminium est plus doux que de nombreux autres métaux d'apport et réagit différemment à la manipulation. De longs chemins d'alimentation, des doublures usées ou une tension excessive du dos créent des accrocs, des nids d'oiseaux et des arcs irréguliers. De nombreux fabricants s'éloignent d'une approche purement push et utilisent des systèmes bobine sur pistolet ou push-pull pour faciliter la livraison. L'attention portée au type de tube contact, à l'état du revêtement et à la tension de la bobine évite de nombreuses interruptions sur la ligne. Les fabricants qui standardisent ces choix matériels signalent moins de retards de configuration et des données plus claires lors du diagnostic des problèmes de soudage.

Liste de contrôle de configuration pratique pour un processus stable de fil Mig en aluminium

- Confirmer que l'alliage et le diamètre du fil correspondent à l'application

- Inspectez la bobine pour vous assurer qu'elle est correctement enroulée et contaminée avant le montage.

- Utilisez un revêtement de diamètre lisse conçu pour l'aluminium et remplacez les revêtements selon un calendrier prévisible.

- Choisissez une méthode d'alimentation appropriée (pistolet à bobine, push-pull ou bobine sur pistolet) en fonction de la longueur du câble et de la configuration du robot ou manuelle.

- Maintenez une tension de bobine constante et nettoyez régulièrement les pointes de contact.

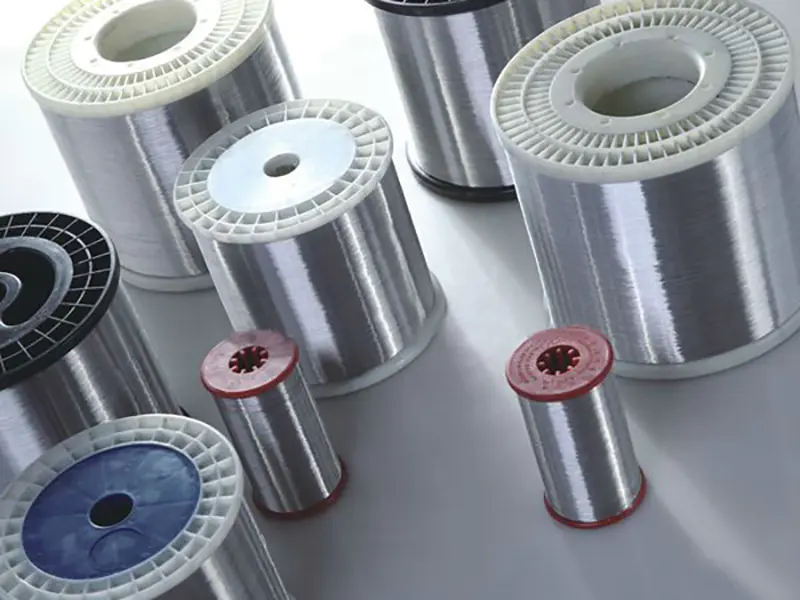

Quels types et diamètres de bobine conviennent à des scénarios spécifiques

| Objectif de production | Forme de bobine typique | Remarques de manipulation |

|---|---|---|

| Réparations à court terme ou service sur site | Petite bobine montée sur pistolet à bobine | Maintient le chemin d'alimentation court ; aide à la portabilité |

| Ligne robotisée à grand volume | Grand tambour ou bobine en boîte avec paiement géré | Utilisez le paiement guidé, évitez les longues périodes libres |

| Soudage au banc et prototypes | Bobine moyenne sur feeder traditionnel | Remplacez les doublures plus souvent si le chemin d'alimentation est enroulé |

Comment faire correspondre le mastic au métal de base sans trop compliquer l'approvisionnement

Les fabricants doivent éviter de choisir les fils uniquement en fonction du nom du catalogue. Précisez plutôt : la famille d’alliages de base, les caractéristiques mécaniques souhaitées (ténacité, ductilité) et toutes les attentes en matière de finition après soudage. Lorsqu'un fournisseur tel que kunliwelding. reçoit des exigences claires, des packs d'échantillons et des coupons de soudure peuvent être produits rapidement afin que l'ingénierie puisse qualifier le consommable dans les conditions réelles du processus.

Moyens de contrôler l’apport de chaleur et de réduire la distorsion lors du soudage de l’aluminium

L'aluminium réagit à la chaleur différemment de nombreux autres métaux. Sa conductivité thermique élevée et sa plage de fusion relativement faible font de la distorsion un défi courant lors de la fabrication. Le contrôle de l’apport de chaleur est essentiel pour protéger la précision dimensionnelle et réduire les travaux de correction après soudage. Les techniques suivantes aident à maintenir une géométrie de soudure stable et à réduire le risque de déformation dans les configurations manuelles et automatisées.

- Utiliser des vitesses de déplacement plus rapides pour limiter l'expansion des flaques d'eau

Garder la torche en mouvement à un rythme régulier et rapide évite les zones de surchauffe à proximité du joint. Un déplacement plus rapide crée une bande thermique plus étroite et contribue à réduire l’étirement qui conduit à la distorsion. Cette technique fonctionne particulièrement bien sur les joints longs et les composants à parois minces.

- Sélectionnez des points de départ à intensité inférieure et ajustez progressivement

Commencer par un ampérage plus faible et vérifier le comportement du flaque avant d'augmenter la puissance garantit que la chaleur n'augmente pas au début de la soudure. Un réglage progressif aide à maintenir la température du joint équilibrée et réduit le ramollissement soudain qui provoque généralement le mouvement des pièces.

- Appliquer les paramètres d'impulsion pour stabiliser l'arc

Les modes impulsionnels créent des explosions d'énergie contrôlées qui permettent à la soudure de pénétrer sans saturer le matériau environnant avec une chaleur continue. Cela maintient la pièce globalement plus froide et est utile lors du soudage de feuilles minces, d'assemblages complexes ou de panneaux qui pourraient se déplacer sous une chaleur prolongée.

- Utiliser un aménagement de joint approprié pour éviter un remplissage excessif

Les joints serrés nécessitent moins de métal d’apport et donc moins de chaleur. Garantir un ajustement cohérent minimise les grands espaces qui nécessiteraient autrement une alimentation excessive en fil d'aluminium Mig et un apport de chaleur supplémentaire pour les combler. Un bon contrôle dimensionnel réduit considérablement le risque de distorsion.

- Serrez solidement les assemblages et répartissez les points de retenue

Le serrage empêche les pièces de tirer ou de tourner pendant le chauffage. L'utilisation de plusieurs dispositifs de retenue uniformément espacés permet de répartir les contraintes thermiques afin qu'aucune zone n'absorbe trop de dilatation. Cette méthode améliore également l'alignement tout au long de la soudure.

- Pré-pointer l'assemblage pour verrouiller la géométrie

Des points de soudure placés à des intervalles stratégiques maintiennent les panneaux ou les profilés dans la forme correcte. Ces punaises limitent le mouvement à mesure que la soudure principale progresse. De petites punaises régulièrement espacées aident à garder la distorsion prévisible et plus facile à gérer.

- Utilisez le recul ou sautez les séquences de soudage

Les soudures courtes appliquées dans des directions alternées brisent la concentration de chaleur. Les modèles en backstep introduisent de la chaleur de manière échelonnée, tandis que le soudage par saut répartit le processus sur plusieurs sections avant de revenir combler les espaces. Les deux stratégies permettent un temps de refroidissement entre les passes.

- Maintenir la température entre les passes stable

Lorsque vous travaillez sur des joints multi-passes, laisser le matériau refroidir entre les passes permet de maintenir une expansion constante. La surveillance de la température entre les passes réduit la surchauffe et préserve la forme du joint.

- Sélectionnez des barres de support plus épaisses ou des luminaires en cuivre

Le support en cuivre évacue rapidement la chaleur, aidant ainsi à garder les panneaux en aluminium au frais. Les barres de support durables stabilisent les sections minces, réduisent le risque de brûlure et diminuent l'expansion locale. Cette approche est efficace pour la production de tôles et les assemblages à joints longs.

- Minimiser le temps de séjour aux démarrages et arrêts de l'arc

Maintenir l'arc trop longtemps au début ou à la fin d'une soudure ajoute de la chaleur inutile et crée souvent une distorsion près des bords. Les démarrages en douceur et les réglages de rampe contrôlés réduisent les contraintes locales et améliorent la planéité globale.

Ce que révèlent les défauts courants du processus et comment les diagnostiquer

Lorsque de la porosité apparaît, les suspects probables sont une contamination de surface, de l'humidité emprisonnée ou une mauvaise couverture de gaz de protection. Le manque de fusion est souvent dû à un apport de chaleur insuffisant ou à un angle de déplacement incorrect. Les problèmes d'alimentation du fil sont généralement dus au chemin mécanique : état de la bobine, usure du revêtement ou composants de contact mal assortis. Un simple tableau de diagnostic aide les techniciens à isoler rapidement les causes.

| Symptôme | Point de contrôle initial | Action corrective rapide |

|---|---|---|

| Arc erratique ou nidification d’oiseaux | Chemin et doublure de la bobine de fil | Remplacez le revêtement, vérifiez la tension de la bobine. |

| Porosité des perles | Propreté des pièces et débit de gaz | Nettoyer les pièces, vérifier la buse de gaz et le débit |

| Déformation excessive | Apport de chaleur et séquence de soudage | Réduisez la chaleur par passage, ajoutez des pinces |

Comment l'automatisation s'est adaptée au fil aluminium Mig et pourquoi l'intégration est importante

Les cellules de soudage automatisées ont été ajustées pour s'adapter au fil d'aluminium plus souple en raccourcissant les chemins d'alimentation, en utilisant des torches refroidies à l'eau sur des cycles de service élevés et en employant des systèmes de paiement contrôlés. Les intégrateurs robotiques et les ingénieurs en soudage se coordonnent pour réduire les boucles libres et spécifier un outillage d'extrémité de bras qui préserve l'état du fil. Lorsque les équipes d'ingénierie consacrent du temps à la gestion des câbles dès le début de l'intégration, le rendement s'améliore et les cycles de dépannage diminuent.

Comment la dynamique de l’offre et les tendances en matière de recyclage façonnent les décisions d’achat de produits de remplissage

L’attention mondiale portée aux flux de matières circulaires et à la concurrence pour les déchets de haute qualité modifie la manière dont les acheteurs s’approvisionnent en aluminium tout au long de la chaîne de valeur. Les stratégies d'approvisionnement incluent de plus en plus de flux de recyclage validés ou d'accords contractuels pour stabiliser l'approvisionnement en alliages critiques.

Le soudage d’assemblages en alliages mixtes présente des défis qui n’apparaissent pas dans les structures en alliage unique. Les différences de conductivité thermique, de comportement à la fusion, de rigidité des joints et d’état de surface peuvent déclencher des problèmes de distorsion, de pénétration incohérente et de fusion. Chacun de ces éléments peut faire augmenter les taux de défauts si les paramètres ne sont pas soigneusement ajustés. Les stratégies suivantes aident à stabiliser le processus et à garder les reprises sous contrôle.

Quelles stratégies de paramètres de soudage réduisent les reprises sur les assemblages en alliages mixtes

1. Ajustez l’apport de chaleur à l’alliage à réponse plus lente

Les joints en alliages mixtes associent souvent des alliages qui absorbent ou libèrent la chaleur différemment. L'ajustement des paramètres de tension et d'alimentation en fil en fonction de l'alliage avec une réponse thermique plus lente minimise les bords surchauffés et la fusion incomplète. Le maintien d'une fenêtre thermique contrôlée évite les contre-dépouilles sur les alliages plus tendres et la fusion excessive sur les alliages à conductivité plus élevée.

2. Adaptez la vitesse de déplacement à l’équilibre des articulations

La vitesse de déplacement adaptée à un alliage peut être trop rapide ou trop lente pour un autre. Dans les joints combinés, la sélection d'une vitesse de déplacement modérée donne aux deux alliages le temps d'atteindre un comportement de flaque d'eau réalisable sans surchauffer un côté. Cette pratique améliore la consistance du cordon et réduit le risque de zones de recouvrement à froid.

3. Utilisez des paramètres de forme d'onde qui stabilisent le transfert d'arc

Les équipements MIG modernes permettent des ajustements de forme d’onde qui contribuent à égaliser le comportement des flaques d’eau sur des matériaux mélangés. Les paramètres qui créent un transfert de gouttelettes plus fluide aident à contrôler les éclaboussures et à améliorer le mélange au niveau de l'interface de l'alliage. Une forme d'onde stable crée un bain de soudure plus prévisible, même lorsqu'un alliage fond plus tôt que l'autre.

4. Ajustez la saillie pour améliorer l'accès aux articulations et la forme de la flaque d'eau.

Une saillie légèrement plus courte permet un arc plus concentré, ce qui aide à gérer les zones de jointure où les alliages se rencontrent à différents points de fusion. Cela réduit le risque de dérapage de l'arc, ce qui est courant lorsqu'une surface d'alliage reflète la chaleur différemment de l'autre. Une flaque d'eau constante minimise les encoches sur les bords qui nécessiteraient autrement un meulage et une reprise.

5. Équilibrer la couverture de blindage pour un comportement sur surfaces mixtes

Certains alliages dégazent davantage ou retiennent davantage d’oxydes en surface. Augmenter légèrement le débit de gaz de protection ou optimiser l'angle de la buse de gaz peut éviter les turbulences et protéger la flaque d'eau de manière uniforme. Même la couverture de gaz permet d’éviter les zones poreuses qui se produisent souvent à l’endroit où les deux alliages font la transition.

6. Utilisez les paramètres de rampe d'entrée et de sortie pour contrôler l'enchaînement des billes.

Les joints en alliages mixtes souffrent souvent d'un raccordement incohérent aux points de départ et d'arrêt. Des réglages d'entrée et de sortie plus fluides permettent une formation et une contraction plus douces des flaques d'eau, ce qui réduit les problèmes de cratère. Un bon contrôle aux deux extrémités du cordon réduit les petites réparations qui s'accumulent en un temps de reprise important.

7. Ajustez la vitesse de dévidage du fil pour les bords multi-alliages

La vitesse d’alimentation du fil a un impact direct sur la taille des flaques et la stabilité de l’arc. Lors de l'assemblage d'alliages présentant des caractéristiques de fusion différentes, l'ajustement de la vitesse d'alimentation du fil en fonction de la partie du joint qui refroidit le plus rapidement permet de maintenir une hauteur et une pénétration uniformes du cordon. Une alimentation équilibrée réduit l’accumulation excessive de charges d’un côté et le sous-remplissage de l’autre.

8. Utilisez le timing de pré-écoulement et de post-écoulement pour protéger les alliages sensibles à la chaleur

Les alliages qui s'oxydent rapidement bénéficient d'un blindage supplémentaire avant et après l'extinction de l'arc. Le pré-écoulement aide à éviter une oxydation instantanée de la surface lorsque l'arc démarre, tandis que le post-écoulement protège la flaque de solidification. Ces paramètres réduisent le risque de contamination des surfaces qui se manifeste souvent sous la forme de défauts esthétiques ou fonctionnels.

9. Maintenir la température entre les passes stable dans les deux alliages

Les variations de température sont plus visibles dans les assemblages en alliages mixtes, car un côté peut retenir la chaleur plus longtemps que l'autre. La surveillance de la température entre les passes et la pause pour laisser l'alliage le plus chaud se stabiliser évitent la distorsion et la fusion inégale. Un contrôle constant entre les passes améliore l’uniformité des cordons et réduit le besoin de travaux de redressage ultérieurs.

10. Appliquer des paramètres pulsés lorsque la sensibilité à la chaleur varie fortement

Les réglages d'impulsion aident à maintenir la chaleur moyenne à un niveau bas tout en fournissant des explosions d'énergie contrôlées pour une bonne pénétration. Cela aide les soudeurs à éviter les brûlures sur les alliages fins ou sensibles à la chaleur tout en obtenant une liaison continue sur l'alliage plus difficile à fondre. Le réglage des impulsions réduit les défauts qui apparaissent généralement dans les zones de transition entre des matériaux différents.

Conseils de stockage et de manipulation pour protéger l’intégrité du fil Mig en aluminium

La performance du fil commence avant qu’il n’atteigne la torche. Conservez les bobines dans un environnement contrôlé, à l'abri des vapeurs chimiques et de l'humidité excessive. Utilisez un emballage scellé jusqu'au moment de charger et nettoyez les surfaces extérieures de la bobine avant le montage. Pour les lignes de production à grand volume, gérez les bobines stockées selon les pratiques du premier entré, premier sorti et conservez des enregistrements de numéros de lot pour faciliter l'analyse des causes profondes si des problèmes surviennent.

Quelles industries achètent plus de charge d’aluminium et pourquoi

Industries avec une demande croissante de charges d'aluminium et principaux facteurs déterminants

1. Automobile (y compris la fabrication de véhicules électriques et de véhicules légers)

- Le secteur automobile représente une part importante de la demande de composants soudés en aluminium, d'autant plus que les matériaux légers deviennent de plus en plus importants pour l'efficacité énergétique et l'autonomie des véhicules électriques (VE).

- Alors que les constructeurs automobiles adoptent de plus en plus l’aluminium pour les châssis, les boîtiers de batterie, les panneaux de carrosserie et les pièces structurelles, le besoin d’un mastic de soudage en aluminium fiable augmente en conséquence.

- La tendance vers des matériaux plus légers, résistants à la corrosion et recyclables fait de l’aluminium un choix privilégié, stimulant la demande de fils d’apport en aluminium.

2. Aérospatiale et défense

- Les applications aérospatiales exigent des matériaux présentant un bon rapport résistance/poids et une bonne résistance à la corrosion ; le mastic de soudage pour aluminium répond à ces besoins, de sorte que la fabrication aérospatiale stimule la demande de mastic.

- Étant donné que les avions et les composants associés nécessitent souvent des soudures précises et de haute qualité, y compris le MIG ou d'autres procédés utilisant du fil d'aluminium, le secteur aérospatial reste un consommateur majeur et stable de charge d'aluminium.

3. Construction navale / Marine et offshore / Fabrication pour l'industrie maritime

- Les industries maritimes et de la construction navale comptent sur l'aluminium pour leurs structures légères et résistantes à la corrosion ; le mastic de soudage en aluminium prend en charge ces constructions. Les rapports de marché concernant les fournisseurs de fils à souder montrent une forte demande de la part des secteurs de la construction navale et du secteur maritime.

- Les structures offshore et les assemblages de qualité marine utilisent souvent des alliages d'aluminium qui se soudent bien avec du fil d'apport - une base stable pour la demande de fil d'apport lorsque la construction ou la réparation maritime augmente.

4. Industrie des appareils électroménagers, du CVC et de l’électricité

L'aluminium est largement utilisé dans les boîtiers électriques, les unités d'échange de chaleur, les cadres CVC et les boîtiers où la conductivité, la résistance à la corrosion et la légèreté des matériaux augmentent la demande de charges pour le soudage de ces produits.

À mesure que la demande des consommateurs augmente et que la fabrication évolue, davantage de structures et de boîtiers en aluminium sont produits, augmentant ainsi la consommation de consommables de soudage en aluminium.

5. Construction, infrastructure et fabrication modulaire

- Les projets d'infrastructure, les composants de construction modulaires et les assemblages structurels légers privilégient de plus en plus l'aluminium pour sa durabilité et son poids réduit par rapport aux métaux plus lourds.

- Alors que les investissements mondiaux dans la construction et les infrastructures se poursuivent, la demande augmente pour les modules préfabriqués en aluminium – dont beaucoup sont assemblés par soudage – générant une demande constante de charges d’aluminium.

6. Énergie renouvelable et infrastructure verte (par exemple, infrastructure solaire, éolienne et EV)

- La croissance des installations d'énergie renouvelable, des infrastructures de véhicules électriques et des composants structurels légers soutient l'utilisation de l'aluminium pour sa résistance à la corrosion et sa recyclabilité.

- Alors que les entreprises font pression pour des matériaux durables, le soudage de l’aluminium devient de plus en plus courant, alimentant la demande de fils d’apport en aluminium conçus pour les applications modernes du secteur de l’énergie.

Raisons qui conduisent à la transition vers le remplissage en aluminium

- Besoins en matière de légèreté et de résistance à la corrosion : Dans les secteurs de l’automobile, de l’aérospatiale, de la marine et des énergies renouvelables, la réduction du poids et la résistance à la corrosion ou à l’exposition environnementale rendent l’aluminium très attractif. Les fils d'apport de soudage permettent d'assembler ces pièces en aluminium de manière fiable.

- Pression réglementaire et environnementale : Les réglementations sur les émissions, les objectifs d'efficacité énergétique et les objectifs de développement durable poussent les fabricants à adopter des matériaux plus légers ; les consommables de soudage de l’aluminium bénéficient de ce changement.

- Croissance des véhicules électriques et des infrastructures : À mesure que la production de véhicules électriques augmente, la demande de boîtiers de batterie, de cadres et d'assemblages légers à base d'aluminium augmente également, tous nécessitant du métal d'apport pour le soudage.

- Utilisation accrue de modules préfabriqués en aluminium : Pour la fabrication à grande échelle, la construction modulaire et les assemblages standardisés, le soudage de l'aluminium permet une production évolutive, encourageant ainsi une utilisation accrue de charges.

- Tendance industrielle vers l’automatisation et le soudage à grand volume : À mesure que les usines adoptent la robotique et les lignes de soudage automatisées, la demande de fil de soudage en aluminium de haute qualité et constante augmente, ce qui profite aussi bien aux fournisseurs qu'aux fabricants.

Moyens de réduire les interruptions d’alimentation qui entraînent des temps d’arrêt

Les interruptions d'alimentation peuvent arrêter la production, perturber le rythme des soudeurs et introduire des incohérences de qualité. Lors de l'utilisation du fil Mig en aluminium, une alimentation fluide dépend d'une tension constante, de chemins propres et de routines de manipulation prévisibles. Les méthodes suivantes permettent de limiter les pauses imprévues et de maintenir un flux de soudure stable sur de longues périodes de travail.

- Gardez les doublures propres et remplacez-les avant que l'usure ne devienne visible

Les copeaux d'aluminium et la poussière s'accumulent progressivement à l'intérieur des gaines, augmentant ainsi la traînée sur le fil. Même une légère résistance peut créer des pauses qui se transforment en arrêts complets d’alimentation. Le remplacement des gaines selon un cycle prévisible, plutôt que d'attendre des dommages visibles, permet de maintenir le déplacement du fil en douceur et de réduire les ralentissements soudains.

- Faites correspondre le type et la tension du rouleau d'entraînement au fil

Une pression incorrecte du rouleau d'entraînement peut déformer le fil d'aluminium souple ou permettre un glissement lorsque le chargeur rencontre une légère résistance. L'utilisation de rouleaux adaptés aux profilés en aluminium et le réglage de la tension juste assez pour saisir le fil sans l'aplatir permettent de maintenir une alimentation stable. Une vérification rapide à chaque changement de vitesse évite les dérives cumulatives.

- Confirmer l'orientation de la bobine et la cohérence du glissement

Si une bobine tourne de manière inégale ou subit une traînée imprévisible, le chargeur peut momentanément caler. Assurez-vous que chaque bobine repose bien dans son support avec une rotation fluide et une résistance prévisible. Retirer l'excédent de ruban adhésif ou couper les couches extérieures emmêlées aide le fil à se dérouler en douceur.

- Réduisez les courbures prononcées et les points de friction dans le câble

Le fil d'aluminium se plie facilement sous la pression et les courbes prononcées augmentent la friction. Positionnez les alimentations et les torches de manière à maintenir des arcs de câble larges et peu profonds. Organisez les tuyaux et les câbles pour éviter les pincements ou les boucles qui restreignent les mouvements pendant le soudage.

- Utiliser un stockage propre et sec pour protéger les bobines

L'humidité ou les débris d'atelier en suspension dans l'air peuvent adhérer au fil et créer de petits points de friction à l'intérieur du revêtement. Garder les bobines bouchées ou stockées dans des conteneurs propres jusqu'à l'installation réduit l'accumulation de matières étrangères et améliore la stabilité de l'alimentation à long terme.

- Inspectez les conseils de contact pour déceler les premiers signes d’usure

L'usure des pointes de contact modifie progressivement le comportement de sortie du fil, augmentant la traînée et l'instabilité de l'arc. La vérification des pointes pendant les pauses ou les changements de bobine planifiés évite les incohérences d'alimentation qui se manifestent par de brefs arrêts ou des hésitations soudaines.

- Gardez les mangeoires exemptes de poussière et de résidus

La poussière autour des rouleaux d'entraînement, des engrenages ou des passages internes peut s'accumuler et interférer avec la rotation. Une routine de nettoyage quotidienne rapide, en particulier dans les zones de soudage à fort trafic, permet de maintenir une livraison de fil fluide tout au long du quart de travail.

- Former les opérateurs à la coupe de fil contrôlée

Si la queue du fil est coupée de manière inégale ou laissée avec un crochet, elle risque de s'accrocher à l'intérieur du revêtement ou du rouleau d'entraînement. Apprendre aux opérateurs à couper le fil proprement avant chaque chargement de bobine réduit les problèmes d'alimentation mineurs mais fréquents qui interrompent le travail.

- Vérifiez les habitudes d'angle de la torche pendant les longues passes de soudure

Une inclinaison excessive de la torche peut provoquer une traînée à l'endroit où le fil pénètre dans le tube contact. Encourager un angle stable dans les positions à plat, verticales et en hauteur permet de maintenir le flux du fil sans retards induits par la friction.

- Suivez les interruptions pour identifier les modèles spécifiques à la station

Certains postes de travail rencontrent davantage de problèmes d'alimentation en raison de la disposition, du flux d'air, du routage des câbles ou des routines des opérateurs. La tenue d'un simple journal des interruptions aide les équipes à identifier et à résoudre les problèmes répétitifs qui autrement resteraient cachés.

Quelles pratiques de manipulation évitent les problèmes de contamination des surfaces

La contamination des surfaces est une cause fréquente d'incohérence des soudures, en particulier lorsque l'on travaille avec des composants en aluminium et du fil MIG en aluminium. Étant donné que l'aluminium attire facilement les oxydes, les huiles et les résidus en suspension dans l'air, les pratiques de manipulation jouent un rôle direct dans le maintien de surfaces propres qui favorisent un comportement d'arc stable, une formation de billes douce et une fusion prévisible. Les techniques suivantes aident à réduire les risques de contamination dans les flux de production quotidiens.

- Utilisez des gants propres lorsque vous touchez des pièces en aluminium

Les huiles cutanées se transfèrent facilement sur l’aluminium et peuvent se propager sur la ligne articulaire. Le port de gants propres réservés uniquement à la manipulation de l'aluminium réduit le risque de traces d'huile qui brûlent plus tard dans le bain de soudure. Remplacez les gants s'ils accumulent de la poussière, de la saleté ou des résidus de liquide de refroidissement.

- Gardez les pièces hors des établis nus

Les établis contiennent souvent des copeaux de métal, de la poussière de broyeur, des huiles de coupe et des débris d'atelier en général. L'utilisation de tampons dédiés, de plateaux propres ou de tapis non métalliques empêche les pièces de ramasser des contaminants qui pourraient rester piégés à l'intérieur de la zone de soudure pendant le chauffage.

- Stocker les composants dans des conteneurs ou des étagères couverts

Les étagères ouvertes exposent les surfaces en aluminium aux particules en suspension dans l'air provenant des zones d'usinage, de meulage et de circulation. Des bacs couverts ou des étagères fermées protègent les pièces de la poussière et des copeaux parasites, réduisant ainsi le temps de nettoyage supplémentaire avant le soudage.

- Séparer les outils en aluminium des outils en acier

Les outils utilisés sur l'acier contiennent souvent des particules incrustées qui peuvent se transférer sur les surfaces en aluminium. Le fait de conserver des brosses, des pinces et des outils portatifs uniquement en aluminium empêche la contamination croisée et évite les particules étrangères qui pourraient perturber l'écoulement des flaques d'eau.

- Évitez d'appuyer les pièces contre des meules abrasives ou des surfaces rugueuses

Même un bref contact avec des surfaces sales peut laisser des particules ou des fibres qui fondront ensuite dans la soudure. Des supports dédiés ou des racks revêtus aident à maintenir les surfaces de contact propres et à prévenir toute contamination accidentelle pendant la préparation.

- Vérifiez la présence de liquide de refroidissement, de lubrifiant ou de résidus de marquage après l'usinage

L'aluminium usiné retient fréquemment de fines pellicules de liquide de refroidissement ou de marqueurs d'écriture. Essuyer les pièces rapidement après l'usinage et utiliser des nettoyants appropriés élimine les résidus avant qu'ils ne durcissent ou ne se propagent sur les bords lors de la manipulation.

- Gardez les bobines et les consommables scellés jusqu'au chargement

Le fil Mig en aluminium exposé à la poussière ou à l'humidité pendant la manipulation peut transporter la contamination directement dans le chargeur ou le tube contact. Conserver les bobines dans des conteneurs propres et scellés jusqu'à l'installation permet de maintenir la propreté du fil tout au long des longs trajets.

- Utilisez des barrières propres et souples lors de l’empilage de panneaux minces

L’empilage de fines feuilles ou panneaux d’aluminium sans couches de protection peut emprisonner la poussière abrasive ou permettre aux surfaces de frotter les unes contre les autres. L’utilisation de séparateurs propres réduit les rayures, les particules incrustées et l’accumulation d’oxyde.

- Inspecter les sangles de levage, les élingues et les crochets

Les équipements de manutention peuvent accumuler de la saleté, des fragments métalliques ou des résidus chimiques. L'inspection de l'équipement de levage avant tout contact avec des surfaces en aluminium réduit le risque de transfert de matériaux indésirables sur la pièce pendant le mouvement.

- Gardez les zones de travail organisées pour limiter les contacts accidentels

Les zones bondées ou encombrées augmentent le risque de heurter des pièces contre des meuleuses, des outils de coupe ou des surfaces sales. Un environnement bien organisé limite les contacts accidentels qui conduisent à l’accumulation de surfaces et réduit les tâches de nettoyage de dernière minute.

Quelles pratiques environnementales et de sécurité protègent le personnel lors du soudage de l'aluminium

Le soudage de l'aluminium présente des considérations uniques en matière d'environnement et de sécurité en raison de l'intensité de l'arc brillant, de la libération de fines particules et de la nécessité de conditions de travail stables. Lorsque les opérateurs manipulent du fil Mig en aluminium, les bonnes pratiques contribuent à protéger la visibilité, le confort respiratoire et la stabilité de l'espace de travail tout en garantissant une qualité de soudure constante.

- Maintenir un flux d'air clair sans perturber le gaz de protection

Le soudage de l'aluminium produit de fines particules qui peuvent s'accumuler dans les espaces clos. Utiliser une extraction locale positionnée pour éloigner les fumées de la zone respiratoire tout en gardant le flux de gaz de protection intact. Un flux d'air équilibré aide à maintenir la stabilité des flaques d'eau tout en améliorant le confort de l'opérateur.

- Fournir une protection oculaire adéquate pour une luminosité d'arc élevée

L'aluminium produit une forte réflectivité, augmentant l'éblouissement par rapport à de nombreux autres métaux. Les casques dotés de filtres appropriés et de protections latérales réduisent la tension et aident à maintenir la visibilité pendant les longues séances de soudage. Des écrans anti-éblouissement supplémentaires peuvent aider les opérateurs travaillant à proximité de surfaces réfléchissantes.

Gardez l'espace de travail sec et exempt de risques de glissade

La condensation et les gouttes de liquide de refroidissement peuvent s'accumuler autour des postes de travail. Placer des tampons absorbants sous les luminaires, organiser les tuyaux et garder les passerelles sèches réduit les risques de chute et empêche tout mouvement inattendu lorsque les opérateurs se repositionnent pendant les soudures.

- Contrôler l’éclairage zénithal pour réduire la fatigue visuelle

Un éclairage intense ou mal placé peut gêner la vue de l'opérateur sur la flaque d'eau. Les lumières réglables placées derrière le soudeur ou au-dessus de la zone de joint améliorent la clarté sans introduire de reflets gênants sur les surfaces en aluminium.

- Assurer le bon choix de gants et de vêtements

Le soudage de l’aluminium implique souvent des flux de chaleur variés. Les opérateurs bénéficient de gants qui permettent la dextérité tout en isolant de la chaleur rayonnante et réfléchie. Les vêtements doivent être exempts de fibres lâches pour éviter toute contamination aéroportée et tout contact accidentel avec l'arc.

- Utilisez la mise à la terre et la gestion des câbles pour éviter les risques de trébuchement

Les câbles qui traversent les passerelles entraînent à la fois des risques de trébuchement et des tensions possibles sur les alimentations. L'organisation des câbles le long des murs ou sous des capots de protection permet de maintenir un mouvement fluide et de réduire les tensions accidentelles lors de longs travaux de soudure.

- Vérifier que les températures des pièces restent gérables

L'aluminium peut retenir la chaleur de manière imprévisible lors de courses prolongées. L'utilisation de contrôles infrarouges ou de simples tests sans contact aide les opérateurs à éviter les brûlures inattendues lors du repositionnement des pièces. L’espacement des séquences de soudure permet également de maintenir des températures gérables.

- Gardez les combustibles à l'écart des surfaces chaudes

Les projections d'aluminium sont généralement faibles, mais les luminaires, les chiffons et les matériaux d'emballage à proximité de la zone de travail peuvent encore chauffer. Le stockage des solvants, des lingettes et de la mousse d'emballage à l'écart de l'arc réduit le risque d'inflammation accidentelle pendant ou après le soudage.

- Mettre en œuvre des signaux de communication clairs autour des zones de soudure actives

Les arcs lumineux et le bruit des équipements limitent la communication verbale. De simples signaux manuels ou indicateurs lumineux permettent au personnel à proximité de savoir quand une soudure est active, quand des ajustements sont nécessaires ou quand il est possible de s'approcher en toute sécurité. Cela évite une exposition accidentelle à l’arc.

- Former le personnel à la manipulation sûre du fil Mig en aluminium

Les extrémités des fils peuvent rebondir de manière inattendue lorsque la tension est relâchée. Montrer aux opérateurs comment contrôler la queue, vérifier la direction de la bobine et manipuler les bords tranchants du fil protège les mains et évite tout fouettement accidentel pendant l'installation.

Quelles pratiques de finition réduisent le temps de réparation des soudures visibles ?

La réduction du temps de réparation des soudures visibles commence par de petites habitudes de routine qui limitent le nettoyage excessif et empêchent les reprises de s'accumuler. Lorsque le fil d'aluminium Mig est utilisé dans les environnements de production, la finition devient beaucoup plus facile lorsque la surface de soudure est déjà propre, cohérente et accessible. Les pratiques suivantes permettent de réduire le temps consacré au meulage, au mélange et à la correction des défauts de surface.

- Gardez les bords des joints propres avant de souder

La contamination des surfaces est l’une des principales causes de travaux de réparation visibles. Un simple essuyage avec un nettoyant approuvé, suivi d'une légère préparation mécanique sur les bords oxydés, réduit la suie, la décoloration et les surfaces inégales qui prennent plus de temps à lisser plus tard.

- Maintenir un chemin d'alimentation en fil stable

Un arc lisse et cohérent produit une perle uniforme qui nécessite moins de mélange. Des vérifications régulières des revêtements, des rouleaux d'entraînement et des pointes de contact aident à réduire les problèmes mineurs qui créent de petits grumeaux ou des marques de broutage. Une forme de cordon uniforme réduit le temps de meulage final car moins de contours nécessitent un ajustement.

- Utilisez une vitesse de déplacement contrôlée pour éviter une construction excessive

Le renforcement épais prend plus de temps à terminer. Former les opérateurs à maintenir un rythme stable évite que les billes ne deviennent volumineuses. Lorsque la hauteur des cordons reste constante, les équipes de finition peuvent passer directement à un lissage léger au lieu d’un meulage en profondeur.

- Protéger la soudure des flux d'air parasites

Une couverture de gaz incohérente peut créer de petits pores ou une rugosité de surface qui doivent être réparés. Le réglage des écrans ou le repositionnement de l'angle de la torche pour améliorer la couverture réduit le besoin de réparation esthétique une fois la soudure refroidie.

- Mettre en œuvre une légère étape de brossage lors du refroidissement

Un passage de brossage rapide peut éliminer les résidus avant qu'ils ne durcissent. Cela réduit la quantité d’accumulation compactée que les équipes de meulage doivent éliminer ultérieurement. Cela permet également de révéler les premiers problèmes de surface tout en étant faciles à corriger.

- Choisir des abrasifs adaptés à la finition de l'aluminium

L'aluminium nécessite des outils qui résistent au chargement. L’utilisation des bonnes roues à lamelles, disques ou brosses empêche les outils d’étaler le matériau sur la surface. Des coupes nettes et constantes réduisent le temps passé à rouvrir des abrasifs obstrués ou à corriger des rainures accidentelles.

- Faites correspondre le placement des soudures aux angles accessibles

Lorsque cela est possible, planifiez les soudures là où les outils de finition peuvent atteindre facilement. Les coins serrés ou les poches profondes ralentissent toute réparation ou passe cosmétique. L'ajustement de l'orientation des fixations ou de la disposition des pièces réduit souvent les heures cachées passées à réaliser des soudures difficiles.

- Suivez quels paramètres de soudure réduisent le mélange supplémentaire

Les ateliers constatent souvent que de petits changements de paramètres, tels que de légers ajustements de l'alimentation en fil ou de l'angle de la torche, produisent un cordon qui ne nécessite guère plus qu'une étape de lissage. L'enregistrement de ces résultats crée une bibliothèque qui aide les opérateurs à répéter les réglages efficaces.

- Gardez les outils de finition entretenus et organisés

Des disques usés, des brosses contaminées ou des grains manquants retardent la finition. Un simple tableau à outils situé à proximité du poste de travail permet aux opérateurs de changer rapidement d'abrasif et de rester cohérent d'une pièce à l'autre.

Comment intégrer un remplisseur d'aluminium dans une opération à plusieurs équipes

Standardisez le montage des bobines, les procédures d’alimentation et les intervalles de remplacement des doublures au fil des équipes. Utilisez des listes de contrôle pour les transferts de poste afin d'éviter toute dérive dans la configuration et encouragez les opérateurs à signaler rapidement toute irrégularité d'alimentation afin que la maintenance puisse intervenir avant un arrêt de la production.

Conseils pour éviter l’inclusion de corps étrangers pendant le soudage

L'inclusion de matières étrangères commence souvent par de petits contaminants qui pénètrent dans la zone de soudure sans être remarqués. Lorsque le fil d'aluminium Mig fait partie du processus, l'arc peut piéger des débris, des particules d'oxyde ou des résidus à l'intérieur du bain en fusion, créant ainsi des points faibles ou des défauts de surface visibles. Garder la zone de soudure propre grâce à des habitudes simples et reproductibles protège la qualité structurelle et cosmétique.

- Nettoyer les surfaces de joint immédiatement avant le soudage

La poussière, l'accumulation d'oxyde, les copeaux d'usinage et les résidus d'atelier peuvent se déposer rapidement sur l'aluminium. La préparation de la surface juste avant le soudage, à l'aide de lingettes appropriées ou d'un nettoyage mécanique, garantit que les particules ne migrent pas dans le bain de soudure quelques instants plus tard.

- Utilisez des brosses et des outils dédiés à l'aluminium

Les outils partagés contiennent souvent des particules d'acier, des grains abrasifs ou de l'huile. Des outils dédiés empêchent la contamination croisée et réduisent le risque que des fragments parasites s'incrustent dans la zone de soudage. Rangez ces outils dans un endroit clairement identifié pour les garder séparés des équipements à usage général.

- Protégez les joints ouverts du flux d’air et de la circulation piétonnière

Les courants d'air peuvent projeter des débris dans les rainures exposées, en particulier lorsque les pièces restent dans les fixations pendant de longues périodes. Placez des pare-vent ou de simples barrières autour des joints critiques. Évitez également de placer des pièces dans des allées où la poussière et les copeaux en suspension dans l'air sont fréquemment projetés.

- Gardez les consommables couverts jusqu'à l'installation

Les bobines, pointes et buses laissées sans protection peuvent accumuler de la poussière ou des résidus d'atelier. Conservez-les scellées dans des récipients propres jusqu'à ce que vous en ayez besoin et bouchez les bobines partiellement utilisées lorsqu'elles ne sont pas utilisées. Même les petites particules collées au fil peuvent pénétrer dans la flaque d'eau pendant l'alimentation.

- Inspectez les gants, les manches et les tabliers pour détecter toute fibre lâche.

Les fibres textiles tombent parfois dans la zone de soudure lorsque les équipements de protection usés commencent à s'effilocher. Vérifier les fils lâches ou intégrer les manchons sous les protège-bras réduit le risque de dérive de fibres dans la flaque lors du repositionnement de la torche.

- Maintenir une doublure et un chemin d'alimentation propres

Le fil d'aluminium peut ramasser la poussière ou les fragments de rasage à l'intérieur du revêtement. Remplacer régulièrement les revêtements et essuyer le chemin du fil permet d'éviter que les dépôts de matériau ne se détachent au milieu de la soudure. Une alimentation en douceur réduit le risque que de petits contaminants pénètrent dans l'arc.

- Limiter le meulage à proximité de la zone de soudage

Les particules provenant des broyeurs ou des meules à tronçonner peuvent atterrir à l'intérieur d'un joint ouvert. Lorsque l'arc s'enflamme, ces particules peuvent se dissoudre dans le bain de fusion. L'exécution d'étapes de meulage lourdes avant l'ajustement final éloigne les débris des surfaces sensibles.

- Utilisez des supports ou des entretoises propres

Tout support utilisé pendant le soudage doit être exempt de résidus, de liquide de refroidissement d'usinage ou de particules incrustées. Avant l'installation, effectuez un nettoyage rapide et une vérification visuelle pour confirmer que rien ne peut être transféré dans la racine de la soudure une fois l'arc commencé.

- Vérifier l'état du fil d'apport lors des changements de bobine

Lors du changement de bobines, inspectez les enroulements initiaux du fil MIG en aluminium pour détecter des indicateurs tels que de la poussière, de fines particules métalliques ou une décoloration. Coupez les couches douteuses afin que seul le fil propre entre dans le chargeur.

- Stocker les pièces à l'écart des opérations d'usinage

Les centres d'usinage libèrent de fins copeaux qui peuvent se déposer sur les surfaces en aluminium. Éloignez les appareils de soudage de ces zones ou installez de simples rideaux qui bloquent les débris en suspension dans l’air. Un stockage propre permet de garder les pièces exemptes de matériaux qui pourraient ensuite rester coincés dans la soudure.

Pourquoi les relations coopératives avec les fournisseurs réduisent les cycles de qualification

Une communication ouverte sur les conditions d'application attendues, la volonté de fournir des bobines d'échantillons et un dépannage réactif réduisent le délai d'approbation. Les fournisseurs capables de documenter une qualité constante des bobines et de fournir une assistance sur site réduisent les frictions liées au changement de consommables.

Comment les flux de travail de réparation diffèrent pour les sections épaisses par rapport aux panneaux minces

La réparation d'assemblages soudés nécessite des approches différentes selon qu'il s'agit d'un matériau constitué d'un profilé lourd ou d'un panneau mince. Chacun se comporte différemment sous la chaleur, la distorsion et les contraintes mécaniques, en particulier lorsque vous utilisez du fil d'aluminium Mig comme consommable de réparation. Comprendre comment ces flux de travail divergent aide les équipes à restaurer efficacement les composants tout en protégeant l'intégrité structurelle.

| Aspect | Sections épaisses | Panneaux minces |

|---|---|---|

| Gestion de la chaleur | Absorber et retenir la chaleur plus longtemps ; un refroidissement plus lent affecte le contrôle des flaques d'eau | Réagissez rapidement à la chaleur ; le risque de déformation nécessite des points courts et un déplacement plus rapide |

| Préparation | Nécessite une excavation plus profonde pour éliminer les fissures | Utilise un nettoyage peu profond pour éviter une dilution excessive |

| Fixation | Généralement stable avec de simples pinces | Nécessite des dispositifs de soutien pour limiter la flexion et la distorsion |

| Utilisation de remplissage | Volume de remplissage plus important ; souvent plusieurs passages | Remplissage minimal pour limiter la chaleur et réduire l'habillage après le travail |

| Approche de refroidissement | Refroidissement lent ; vérifie les contraintes résiduelles | Refroidissement rapide ; les côtés alternés aident à limiter la traction |

| Visibilité des défauts | Focus sur la reprise structurelle | Nécessite des contrôles cosmétiques plus approfondis |

| Choix de l'outil | Permet des outils de meulage et de façonnage plus lourds | Nécessite des abrasifs plus légers et une basse pression |

| Stimulation de l'opérateur | Rythme régulier, permettant à la chaleur de s'installer | Passes plus rapides avec un timing contrôlé pour éviter la surchauffe |

Guide de décision rapide pour la sélection du fil et la méthode d'alimentation

| Type de demande | Plage de diamètre de fil commune | Approche alimentaire recommandée |

|---|---|---|

| Panneaux cosmétiques fins | Des diamètres plus petits | Pistolet à bobine ou paiement final |

| Soudures structurelles | Diamètres moyens | Push-pull avec doublure courte |

| Lignes robotisées à cycle élevé | Diamètres moyens à grands | Bobine sur pistolet avec paiement guidé |

Quels points de contrôle d'inspection réduisent les fuites et les défaillances fonctionnelles dans les assemblages soudés

La prévention des fuites et la fiabilité fonctionnelle dépendent de points de contrôle structurés qui détectent les petites variations avant qu'elles n'affectent l'assemblage final. Lorsque vous travaillez avec des processus qui reposent sur le fil Mig en aluminium, des points de vérification cohérents permettent de garantir que chaque joint maintient une fusion stable, une précision dimensionnelle et une durabilité à long terme. Les points de contrôle suivants renforcent le contrôle sur les assemblages qui doivent rester scellés, étanches à la pression ou structurellement cohérents.

- Préparation des joints et vérification de l'aménagement

Avant de commencer le soudage, vérifiez que les bords sont propres, exempts d'oxydes et correctement alignés. Même de petits espaces peuvent créer des points faibles par lesquels du gaz ou du liquide peut s'échapper ultérieurement. Confirmez que la conception du joint correspond aux spécifications prévues et que les entretoises, les pinces et les fixations maintiennent solidement les pièces.

- Confirmation de passage de racine pour les assemblages avec cavités fermées

Vérifiez la passe de soudure initiale dès que possible. Vérifiez une bonne fusion, un mouillage uniforme dans les coins et un profil inférieur régulier là où il est accessible. Les irrégularités à la racine sont souvent cachées derrière les passages ultérieurs, ce qui fait de ce point de contrôle l'une des premières opportunités pour prévenir les fuites internes.

- Contrôle de la chaleur et contrôle du comportement entre les passes

Surveillez la façon dont le joint réagit à la chaleur à mesure que la soudure progresse. Si la flaque devient lente ou trop fluide, de petits vides ou des transitions incomplètes peuvent se former. Confirmez que la température entre les passes reste dans la plage habituelle de l'atelier afin que le comportement du matériau reste prévisible.

- Revue de cohérence de la couverture gaz

Observez le modèle de gaz de protection à proximité des joints critiques. Les courants d'air, les changements d'angle de la torche ou les buses obstruées peuvent introduire une porosité qui entraînera ultérieurement des fuites. Une vérification rapide du débit avant de démarrer chaque ligne de soudure importante réduit ces risques.

- Contrôle de la continuité de surface et du contour des cordons

Une fois la soudure refroidie, examinez la surface à la recherche de contre-dépouille, de renfort inégal, de petits trous d'épingle ou de perturbations d'ondulation. Ces indices indiquent souvent une porosité interne ou des poches piégées qui affaiblissent le joint ou compromettent la capacité d'étanchéité.

- Échantillonnage de sections transversales ou de découpes pour les composants hautement prioritaires

Lorsque cela est possible, retirez de petits échantillons de coupons à intervalles contrôlés. La coupe et l'examen de ces sections transversales révèlent si la profondeur de fusion, l'uniformité de la pénétration et les transitions des joints restent cohérentes. Cette méthode est utile pour la validation de lignes ou lorsque de longs cycles de production introduisent une dérive progressive.

- Vérification dimensionnelle et d'alignement

Un mauvais alignement peut créer des points de tension qui s’ouvriront ensuite sous la pression. Utilisez des jauges simples ou des marqueurs basés sur des fixations pour confirmer que la soudure ne déplace pas l'assemblage hors de sa position. Ce point de contrôle est particulièrement important lorsque plusieurs soudures convergent sur le même composant.

- Contrôles de pression ou de vide avant l'assemblage final

Pour les produits pour lesquels l'étanchéité est importante, testez le composant avec une configuration de pression ou de vide de faible intensité. Cela attire l’attention sur des microcanaux ou une fusion incomplète que l’inspection visuelle pourrait ne pas détecter. Les tests effectués à un stade précoce évitent le démontage ou la mise au rebut des unités finies.

- Test de fonctionnement final après refroidissement

Certains défauts n'apparaissent que lorsque l'assemblage soudé atteint la température ambiante. Effectuer un contrôle fonctionnel final, tel que la vérification du mouvement, de l'ajustement ou du comportement de charge, permet de confirmer que la contraction thermique n'a pas créé d'espaces ou de fissures cachées.

Moyens de faire évoluer une ligne pilote vers une production complète tout en maintenant la qualité des soudures

Maintenez les configurations répliquées dans toutes les cellules, assurez-vous que les pièces de rechange et les revêtements correspondent au matériel validé et conservez une réserve de bobines qualifiées provenant des lots approuvés pour éviter les substitutions de dernière minute. Former les opérateurs de manière transversale afin que les routines de configuration définies soient suivies de manière cohérente par tous les quarts de travail.

Comment maintenir la cohérence des systèmes d'alimentation sur toutes les machines

Créez un kit de pièces standard pour les chemins d'alimentation, y compris le type de revêtement, la pointe de contact et les rouleaux d'entraînement. Étiquetez les kits par machine et exigez un audit périodique pour garantir que les pièces respectent les intervalles d’entretien. Cela réduit la variabilité entre des machines nominalement identiques.

Liste de contrôle de dépannage typique pour les techniciens en soudage

| Problème observé | Chèque 1 | Vérifiez 2 | Quand escalader |

|---|---|---|---|

| Arc incohérent | État de la doublure | Pression du rouleau moteur | Support technique des fournisseurs |

| Défauts cosmétiques | Vitesse de déplacement | Angle de la torche | Revue métallurgique |

| Porosité répétée | Propreté des pièces | Buse à gaz | Requalification du processus |

Comment mettre en place un plan de maintenance reproductible pour les systèmes d'alimentation

Définissez des intervalles de remplacement du revêtement en fonction des heures ou des changements de bobine plutôt que d'attendre des pannes. Incluez une liste de contrôle visuelle rapide de l’usure des rouleaux d’entraînement et un calendrier de remplacement des pointes de contact afin d’éviter les vibrations qui affectent la continuité des cordons.

Liste de contrôle simple sur le terrain pour le début du quart de travail

| Tâche | Note |

|---|---|

| Inspecter le montage de la bobine | Confirmer la tension et la propreté correctes |

| Vérifier l'usure de la doublure | Remplacer s'il est effiloché ou plié |

| Vérifier visuellement le débit de gaz | Vérifier l'état de la buse et de la tasse |

Comment réduire le coût caché des échanges fréquents de bobines

Utilisez des bobines de plus grande taille là où la manipulation le permet, et concevez des emplacements de changement de bobine dans le flux de travail pour minimiser les interruptions. Pour les lignes robotisées, les unités d'échange de bobines automatisées réduisent le temps de manipulation manuelle et préservent la cohérence du chemin d'alimentation.

Façons de tester un nouveau matériau d'espacement ou de support avant de s'engager dans un changement de processus

L'introduction d'un nouveau matériau d'espacement ou de support dans un flux de travail de soudage peut influencer le transfert de chaleur, la forme des cordons, le support des racines et la cohérence globale. Au lieu de déplacer immédiatement une ligne complète, des tests contrôlés permettent de confirmer si le nouveau matériau se comporte comme prévu avec le fil d'aluminium Mig et vos paramètres établis. Les approches suivantes réduisent les risques et révèlent les performances du matériau dans des conditions d'atelier réalistes.

- Commencez avec de petites plaques d’échantillons reproductibles

Préparez un lot de plaques de test identiques à partir du même matériau et de la même épaisseur que ceux utilisés en production. Appliquez la nouvelle entretoise ou le nouveau support et exécutez plusieurs échantillons de soudure en utilisant les mêmes paramètres de vitesse de déplacement, d'angle et d'alimentation en fil. La comparaison de ces échantillons côte à côte donne un premier sentiment de stabilité et de répétabilité.

- Comparez l'apparence de la racine avec une référence connue

Coupez les éprouvettes en coupe transversale ou retirez le support après refroidissement pour observer la qualité des racines. Recherchez une fusion uniforme, des transitions douces dans le métal de base et une pénétration constante sur toute la longueur. Si la racine varie d'une pièce à l'autre, le nouveau matériau peut affecter le flux de chaleur ou la rétention de gaz.

- Vérifiez comment le nouveau matériau gère l'accumulation de chaleur

Certains supports restent stables grâce à des cycles de soudure répétés, tandis que d'autres se ramollissent ou se déforment une fois réchauffés. Pour évaluer cela, exécutez plusieurs perles en succession rapide sur la même configuration. Surveillez si le nouveau matériau change de forme, libère des résidus ou influence la stabilité des perles à mesure que la température augmente.

- Observer la quantité de nettoyage après soudure

Un nouveau support peut introduire des résidus, des marques ou une contamination de surface qui augmentent le temps de finition. Suivez la quantité de brossage, de grattage ou de meulage nécessaire par rapport à votre configuration actuelle. Même une augmentation subtile des efforts de nettoyage peut affecter l’efficacité à long terme.

Introduire des vibrations ou des mouvements de luminaires

Si la production implique le déplacement, le serrage ou la manipulation de l'assemblage pendant le soudage, simulez les mêmes mouvements pendant les tests. Certains supports tiennent fermement sous l'effet du mouvement, tandis que d'autres se déplacent légèrement et modifient le comportement de la soudure. Cela permet de vérifier si le matériau reste correctement en place dans des conditions réalistes.

- Interaction de couverture de gaz de test

Placez la nouvelle entretoise ou le nouveau support dans des positions où les gaz de protection sont normalement stables. Observez comment le panache de gaz interagit avec lui sous différents angles de torche. Des turbulences inhabituelles, de petites poches de gaz piégés ou une couverture incohérente ne se révèlent souvent que lors de passages réels.

- Évaluez la compatibilité avec votre environnement de stockage

Certains matériaux d'espacement ou de support absorbent l'humidité ou ramassent les contaminants en fonction de la manière dont ils sont stockés. Laissez quelques échantillons dans le même environnement où se trouvent normalement vos consommables, puis soudez avec eux après un cycle de stockage typique. Cette étape identifie la sensibilité à l’humidité, à la poussière ou aux changements de température.

- Recueillir les impressions des opérateurs

Même lorsque les mesures semblent acceptables, les opérateurs peuvent remarquer de petites différences dans la réponse des flaques d'eau, la visibilité ou la facilité globale de contrôle. Sollicitez les commentaires des soudeurs expérimentés et du personnel plus récent. Des impressions cohérentes auprès de plusieurs opérateurs révèlent souvent des facteurs pratiques que les tests formels pourraient manquer.

- Exécuter un petit lot pilote dans des conditions de production

Avant d’adopter pleinement le matériel, intégrez-le dans un court essai pilote impliquant un nombre gérable d’assemblages. Utilisez les mêmes appareils, le même rythme et le même flux de travail que ceux normalement observés sur le terrain. Cela expose des facteurs réels tels que le rythme de la ligne, les habitudes de manipulation ou les problèmes d'accès à la torche que les tests au banc pourraient ne pas révéler.

Comment convertir un prototype de soudure réussi en une opération de production reproductible

Documentez chaque variable qui a un impact sur l'apparence et les performances de la soudure : jeu des joints, vitesse de déplacement, lot de fil et paramètres de la machine. Reproduisez la configuration dans une cellule pilote contrôlée pour confirmer la répétabilité avant la mise à l’échelle.

Comment surveiller la dégradation subtile de la qualité des soudures sur de longues séries de production

Les longues séries de production introduisent souvent des changements progressifs dans la qualité des soudures qui ne sont pas immédiatement visibles. Ces changements peuvent provenir de l’usure de l’équipement, de variations des consommables, de la fatigue de l’opérateur ou des conditions environnementales. La détection des signaux précoces permet aux équipes de réagir avant que les défauts ne se propagent à l'ensemble d'un lot. Les méthodes suivantes prennent en charge des performances stables du fil Mig en aluminium tout au long des opérations prolongées.

- Définir des points de contrôle visuels cohérents à des intervalles définis

Désignez des opérateurs ou des inspecteurs pour examiner l'apparence des soudures aux points d'arrêt de routine, par exemple après chaque nombre défini d'assemblages ou lors des transitions de quart de travail programmées. Recherchez de petits changements dans le contour des perles, la couleur, l'uniformité ou les marques de déplacement. Un léger écart par rapport à l’aspect habituel apparaît souvent avant que des défauts mesurables ne surviennent.

- Suivez le temps de meulage et les retouches de surface

Si les équipes de finition passent plus de temps à lisser les soudures, le processus de soudure peut dériver même si le cordon réussit toujours l'inspection de base. L'enregistrement de l'effort de finition moyen permet de révéler des problèmes subtils, tels que l'incohérence du dévidage du fil, la dérive de l'angle de la torche ou l'usure du revêtement.

- Utilisez des modèles de mesure simples

Créez des jauges ou des modèles de base qui comparent la largeur des cordons, la hauteur des renforts et la longueur des soudures. La vérification de ces références plusieurs fois par quart de travail permet de détecter de petits changements progressifs que les opérateurs peuvent manquer lors du soudage de routine.

- Surveiller la stabilité du chargeur et le bruit de l'arc

Un processus stable de fil Mig en aluminium produit normalement une tonalité d'arc constante et un mouvement de fil prévisible à travers le chargeur. Tout nouveau bavardage, hésitation ou petite impulsion est souvent le signe d'une friction croissante ou d'une fatigue de la doublure. Documenter ces observations permet à la maintenance d’intervenir avant que les interruptions ne surviennent.

- Enregistrez les numéros de lot des consommables pour tracer les tendances

Tenez un journal des lots de fils utilisés pendant des fenêtres de production spécifiques. Si une dégradation subtile apparaît à plusieurs reprises sur un lot particulier, les équipes peuvent déterminer si le problème provient des consommables, des conditions de stockage ou de la configuration de la machine. Cela aide également les fournisseurs à prendre en charge le dépannage plus efficacement.

- Effectuer des tests de soudure périodiques à court terme

Arrêtez brièvement la production à intervalles planifiés pour exécuter une bille de test contrôlée sur une plaque d'échantillon propre. Comparez la soudure aux échantillons de référence approuvés plus tôt dans le projet. Même de petits changements dans le mouillage des billes, le débit ou la stabilité de l'arc peuvent indiquer que certaines parties du système nécessitent une attention particulière.

- Surveillez la dérive thermique dans l’environnement de travail

Des trajets prolongés peuvent augmenter lentement la température des torches, des alimentateurs et des zones de travail. À mesure que l’équipement se réchauffe, des changements subtils dans le comportement de déplacement, la réaction des flaques d’eau et la répartition de la chaleur peuvent apparaître. Garder un œil sur le comportement des pièces et des outils vers la fin d’un quart de travail évite que les problèmes soient confondus avec une erreur de l’opérateur.

- Inclure les opérateurs dans la détection précoce

Les opérateurs remarquent souvent de petits signaux bien avant qu’un défaut visible n’apparaisse. Encouragez-les à signaler un mouvement inhabituel dans le fil, de légers changements dans la réponse des flaques d'eau ou des fluctuations mineures dans le retour de la machine. Une simple routine de reporting permet de détecter les détériorations précoces que la surveillance automatisée pourrait négliger.

Comment conserver une réserve de consommables éprouvés sans surstocker

Il est important pour toute opération de soudage de maintenir un approvisionnement stable en consommables connus et fiables, mais des stocks excessifs encombrent l'espace de stockage et le budget. Une approche équilibrée permet de conserver du fil d'aluminium Mig et d'autres matériaux fiables à portée de main sans accumuler de stocks inutiles. Les stratégies suivantes aident les équipes de production à rester préparées tout en évitant le gaspillage.

- Établir un tampon de sécurité roulant basé sur un usage réel

Au lieu de deviner, suivez le nombre de bobines généralement consommées au cours d'un cycle de travail moyen. Une fois qu'un modèle apparaît, définissez un tampon qui couvre les fluctuations normales mais n'excède pas ce que le magasin peut raisonnablement utiliser à court terme. Cela évite les pénuries soudaines tout en évitant les accumulations de stocks vieillissants.

- Utilisez des intervalles d'achat courts et prévisibles

La planification de commandes plus petites et fréquentes permet de conserver la fraîcheur des étagères et de réduire le risque que les bobines plus anciennes restent trop longtemps. Les fournisseurs prennent souvent en charge des intervalles planifiés, permettant aux magasins de garder à portée de main les consommables familiers sans avoir à transporter des mois de stock inutilisé.

- Séparer les lots éprouvés des nouveaux lots d’essai

Conservez une petite réserve de lots qualifiés qui ont déjà bien performé sur la ligne. Conservez-les dans un espace désigné, à l’écart des lots expérimentaux ou des nouvelles livraisons. Identifiez chaque bobine avec sa date de réception et son code de lot, en donnant la priorité à l'utilisation du premier lot acceptable.

- Coordonner avec les fournisseurs pour une disponibilité constante

Partagez les habitudes de consommation anticipées avec un fournisseur de confiance afin qu'il puisse préparer des niveaux de stock correspondants de son côté. Cela réduit le besoin de stockage lourd sur site, car le fournisseur est prêt à expédier la quantité requise dès que votre réserve commence à baisser.

- Faites pivoter l'inventaire avec une méthode de suivi simple

Cette approche contribue à maintenir la qualité en faisant des matériaux fiables le choix privilégié pour les assemblages importants ou la maintenance urgente. Cette approche empêche le matériel de réserve de vieillir et évite les situations où le stock oublié devient inutilisable.

- Réévaluer le niveau de réserve à mesure que la production évolue

Si un nouveau projet augmente la consommation de fil ou si un ralentissement temporaire réduit la demande, ajustez la taille de la réserve en conséquence. L'examen de l'utilisation réelle de temps en temps permet de maintenir l'inventaire aligné sur la charge de travail actuelle plutôt que sur des attentes dépassées.

- Utilisez une petite étagère de secours pour les travaux inattendus

Conservez une étagère ou une armoire séparée pour stocker un petit inventaire de consommables connus pour leurs performances constantes. Cet espace reste intact lors des opérations de routine et n'est utilisé que lorsque des travaux urgents ou hautement prioritaires nécessitent du matériel garanti et éprouvé.

Concentrez-vous sur les étapes vérifiables : qualifiez la chimie du fil sur des joints représentatifs, standardisez les chemins d'alimentation, enregistrez les numéros de lot des bobines et exécutez de courts tirages pilotes qui reflètent la configuration de production réelle. Contactez un partenaire consommable tel que kunliwelding. pour les bobines d'échantillons et les transferts de paramètres documentés, puis confirmez les résultats dans la cellule pilote avec les mêmes dispositions d'alimentation, de revêtement et de montage prévues pour une production complète. Lorsque les équipes transforment les essais en pratique reproductible, les points de décision concernant le fil Mig en aluminium deviennent des contrôles opérationnels qui protègent le débit, réduisent les retouches et maintiennent l'attention sur les performances de l'assemblage plutôt que sur l'incertitude des consommables.

NEXT:Comment les fournisseurs garantissent la compatibilité des fils d'aluminium

Produits connexes

-

Voir plus

Voir plus

5154 Fil de soudage en alliage en aluminium

-

Voir plus

Voir plus

ER4043 Fil de soudage en aluminium en silicium

-

Voir plus

Voir plus

ER4047 Fil de soudage MIG en aluminium

-

Voir plus

Voir plus

ER5154 fil en alliage al-mg

-

Voir plus

Voir plus

ER5087 Fil de soudage en aluminium en magnésium

-

Voir plus

Voir plus

Fil de soudage en aluminium ER5183

-

Voir plus

Voir plus

ER5356 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER5554 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER5556 Fil de soudage en aluminium

-

Voir plus

Voir plus

Fil de soudage en aluminium ER1100

-

Voir plus

Voir plus

ER5754 Fil de soudage en aluminium

-

Voir plus

Voir plus

ER2319 Fil de soudage en aluminium